Предложенный командой исследователей из СПбГЭТУ «ЛЭТИ» и ООО «Научно-технического центра тонкопленочных технологий в энергетике» подход будет внедрен на отечественных промышленных предприятиях.

06.03.2025

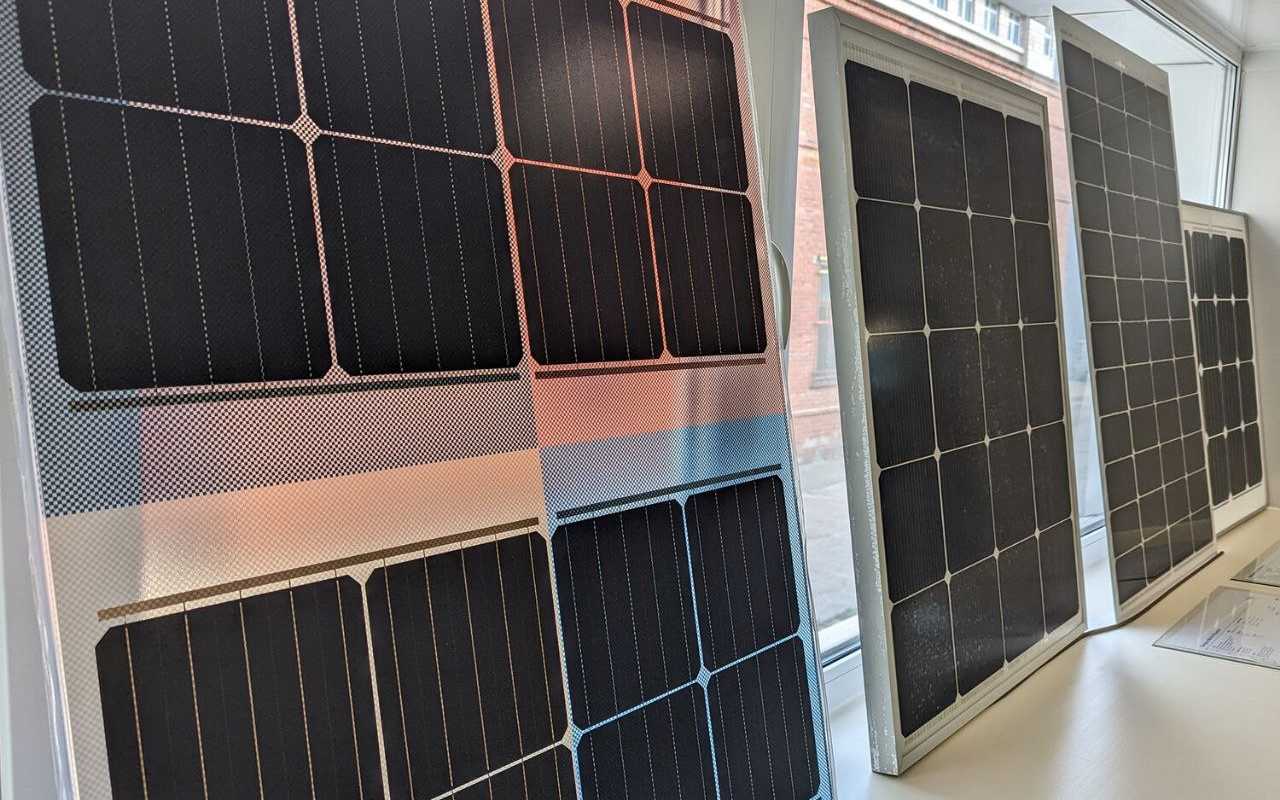

Солнечная энергетика сегодня является одним из перспективных видов альтернативной энергетики. Она обеспечивает безопасность окружающей среды в процессе генерации, а кроме того, имеет неисчерпаемый источник энергии, что является важным фактором в условиях постоянного роста цен на традиционные виды энергоносителей.

Неудивительно, что отрасль производства оборудования для солнечной энергетики сегодня характеризуется динамичным ростом. Так, по данным из открытых источников полная установленная мощность солнечных батарей в мире к началу 2024 года превысила 1 624 ГВт , а к 2026 году по прогнозам этот показатель вырастет еще в три раза. Рост интереса к подобным технологиям может значительно повысить спрос на материалы для солнечных модулей.

В их число входят такие ценные и относительно редкие металлы, как индий, висмут и серебро (Ag). Последний используется для металлизации практически во всех технологиях изготовления промышленных кремниевых фотоэлектрических преобразователей. В то же время, Ag широко используется в других отраслях промышленности: электронной, автомобильной, космической, ювелирной индустрии, что ведет, по многочисленным прогнозам, к увеличению стоимости этого материала в ближайшие годы. Это обстоятельство может привести к нехватке серебра и резкому росту его стоимости, что поставит под угрозу дальнейшее развитие наземной солнечной энергетики.

Ученые из ООО «Научно-технического центра тонкопленочных технологий в энергетике» (НТЦ ТПТ) и Санкт-Петербургского государственного электротехнического университета «ЛЭТИ» разработали технологию, которая позволила при производстве контактной сетки в отечественных серийных солнечных панелях отказаться от использования серебра в пользу меди.

«Контактная сетка – это один из ключевых элементов систем солнечной энергетики. Она служит для сбора электрического заряда с поверхности кремниевых элементов. Предложенная нами технология создания контактной сетки из меди позволила существенно снизить ее себестоимость. Кроме того, солнечные панели, созданные с применением нашего подхода, обладают гораздо большей прочностью, что, в частности, необходимо при использования солнечных элементов для энергообеспечения космических аппаратов».

Исследователи разработали технологическую последовательность формирования контактной сетки на поверхности фотоэлектрического преобразователя, которая полностью выполнена из меди (Cu). Данный элемент имеет схожие параметры проводимости и плотности по сравнению с серебром, при этом его стоимость на два порядка ниже. Кроме того, в силу физических свойств элементы сетки из Ag имеют пористую структуру, поэтому она характеризуется большей хрупкостью, чем аналоги из Cu.

Создание предварительного рисунка для размещения контактной сетки на фотоэлектрическом преобразователе производилось с помощью метода струйной печати. Затем на этот «трафарет» наносились медные элементы с помощью метода электрохимического осаждения. Для достижения наилучших характеристик изделия подход был отработан на лабораторных образцах размером 4х4 см. После чего ученые смогли перенести технологию создания медной контактной сетки на полноразмерный серийный фотоэлектрический преобразователь и фотоэлекторический модуль, собранный из таких ФЭП.

Образцы фотоэлектрического модуля подвергались испытаниям при высокой температуре и влажности (1 тыс. часов при 85 градусах и 85-процентной влажности), а также термоциклировании (200 термоциклов от минус 40 до 85 градусов). По итогам испытаний мощность фотоэлектрических преобразователей с медной контактной сеткой снизилась менее чем на 5%. Результаты этих испытаний показал, что солнечных панели могут использоваться в течении 25 лет. Эксперименты проводились на базе ООО «НТЦ ТПТ».

«По нашим оценкам, внедрение технологии по созданию медной контактной сетки на отечественном заводе по производству фотоэлектрических ячеек «ЭНКОР» при производственной мощности в 1 ГВт приведет к экономии средств в размере 2 млрд руб. в год».

Технология разработанная исследователями запатентована (Патент RU 2 813 103 С1 «Фотоэлектрический модуль и способ его изготовления»).

Разработка ведется в русле научно-исследовательской политики программы развития СПбГЭТУ «ЛЭТИ» «Приоритет 2030».

ООО «НТЦ тонкопленочных технологий в энергетике» создано в 2010 году, как R&D-центр первого в России производителя солнечных модулей ООО «Хевел».

Завод «Энкор» был запущен в 2024 году в Черняховске (Калининградская область). Предприятие является крупнейшим отечественным производителем кремниевых пластин n-типа и фотоэлектрических ячеек по гетероструктурной технологии (HJT).